一氧化碳分压控制对氢甲酰化反应的影响

时间:2023-05-14 来源:中国煤炭杂志官网 分享:★ 清洁利用——北京国华科技集团有限公司协办 ★

一氧化碳分压控制对氢甲酰化反应的影响

0 引言

氢甲酰化反应又称羰基合成反应或OXO反应,20世纪30年代后期德国鲁尔化学(Ruhrchime)公司的科学家Otto Roelen在费托合成的研究中首次发现了烯烃可以转化为醛,起初该过程被认为氧化加成反应,但随着对反应机理的深入研究,该反应最终被确切的称为氢甲酰化反应,这是因为从形式上看该反应产物是由烯烃双键两侧分别加上氢和甲酰基所获得[1-2]。虽然到目前为止,羰基合成的内涵早已超越起初的定义,不仅包括氢甲酰化反应,即烯烃与CO、H2反应生成醛;还包括氢羧基化反应,即烯烃与CO、水反应生成羧酸;氢酯基化反应,即烯烃与CO、醇反应生成羧酸酯等,但是氢甲酰化反应仍然是最重要的羰基合成类型,据此生产的醛类化合物超过1 000万t/a[3]。

国能包头煤化工有限公司建设运营了世界上首套大型的采用DMTO技术的甲醇制烯烃项目,能提供约10万t/a的混合碳四,其中1-丁烯和顺反2-丁烯的组成可高达90%,为了充分挖掘碳四烯烃的经济价值,该公司配套建设了碳四综合利用装置,其核心是采用某低压羰基合成工艺技术,以铑/双膦配体作催化剂,将1-丁烯和顺反2-丁烯接续通过氢甲酰化反应、缩合反应和加氢反应生产2-丙基庚醇[4]。氢甲酰化反应的正常高效进行涉及到反应温度、反应压力、配体浓度、铑浓度、氢碳比、CO分压以及杂质含量等诸多因素,经过逐步对CO分压这一关键因素的认识和管控,可以使产品品质和产量都得到提高。

1 氢甲酰化反应机理

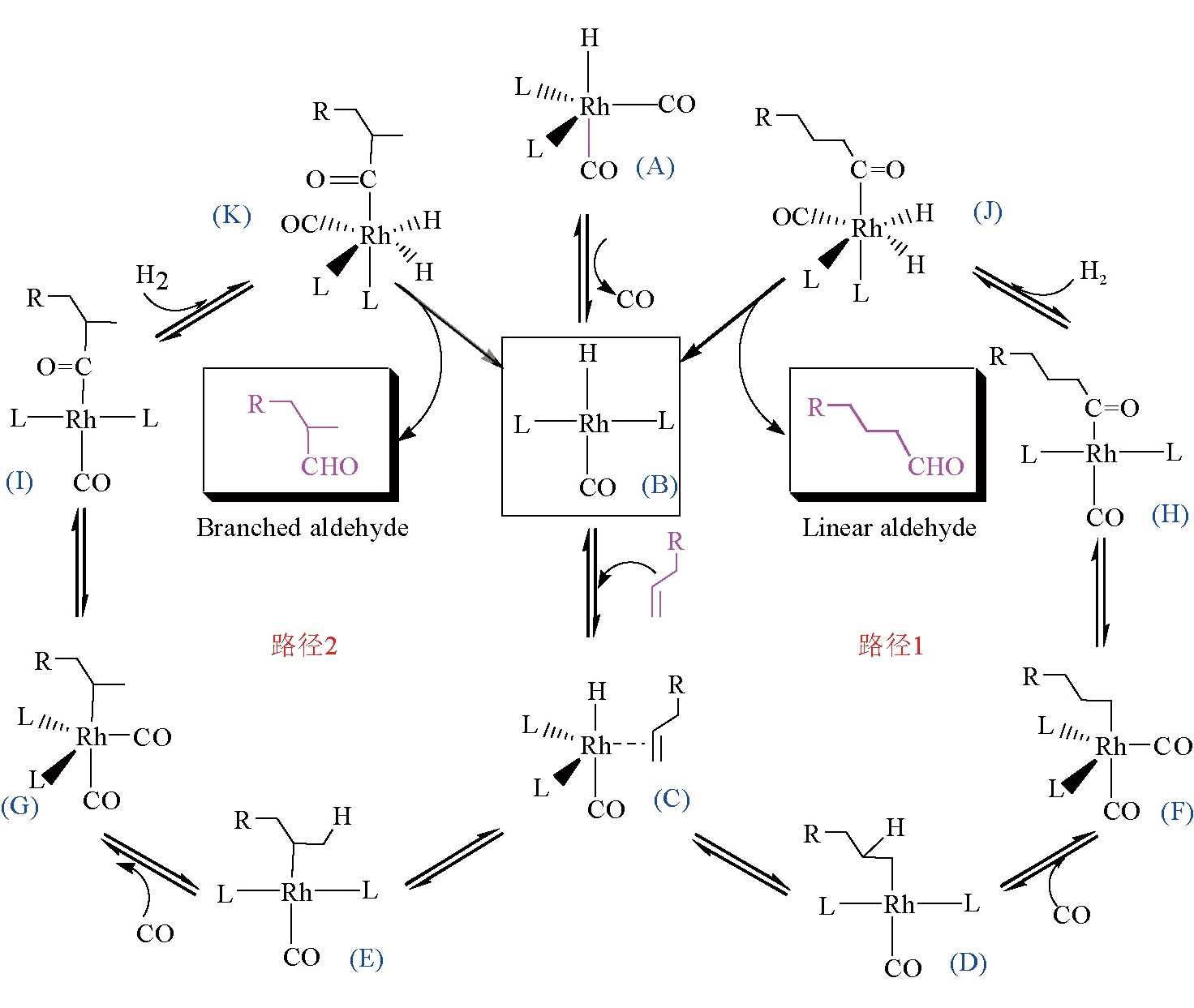

前人对氢甲酰化反应机理的阐述主要有缔合机理和解离循环机理,但目前经常运用的Rh催化氢甲酰化反应机理是由英国化学家威尔金森(Wilkinson)提出的解离循环反应机理,铑催化的端烯烃氢甲酰化反应机理如图1所示[5-7],该项机理的提出很好地解释了氢甲酰化反应过程中诸多现象,有力地推进了金属有机化学的发展并于1973年获得诺贝尔化学奖[8]。

图1 铑催化的端烯烃氢甲酰化反应机理

以Rh催化的端烯烃氢甲酰化反应为例,解离循环机理主要包括烯烃配位、烯烃插入、羰基配位、羰基插入、H2氧化加成和还原消除等6个基元反应。从图1中可以看出,Rh催化剂在溶剂中与氢原子和配位体L络合配位,形成配位饱和的具有18电子结构的催化活性物种前体A。

催化循环如下:催化活性物种前体A首先失去1个CO分子,形成配位不饱和的具有16电子结构的催化活性物种B;其次烯烃底物配位到B物种的Rh原子中心上形成过渡中间体C;此后烯烃插入基元反应,分别有2种插入方式对应生成正构醛和异构醛。

研究结果表明,烯烃插入到Rh-H键的方式不同,则形成的铑烷基活性物种不同,这一步骤决定了反应最后获得的到底是正构产物还是异构产物。在不同的催化体系和不同的反应条件下,上述2种烯烃插入方式的相对速度有所区别进而导致化学选择性的不同。烯烃在插入到Rh-H键的过程中可以按照马尔科尼科夫加成和反马尔科尼科夫加成这2种不同的排列方式进行。所谓马尔科尼科夫方式即在烯烃的亲电加成反应中,氢原子将加到烯烃双键空间位阻较低,即含氢较多的碳原子上,而其他基团加到烯烃双键空间位阻较大,即取代基较多的碳原子上;而与上述加成位置不一样方式称为反马尔科尼科夫方式。

从过渡中间体C开始后续如果按路径1反应历程进行将最终生成正构醛:过渡中间体C中的烯烃按照反马尔科尼科夫方式插入到铑氢键之间形成过渡中间态D,随后1个CO分子配位到Rh原子中心形成过渡中间态F;之后CO插入到铑烷基物种之间生成中间体H;之后进行H2的氧化加成反应形成过渡态J,最后发生消除1个氢原子配体和1个甲酰基配体的消除反应,2个被消除的配位体相互结合形成正构醛产物,同时过渡中间态J被还原成催化活性物种B,从而完成了1个催化循环过程。从过渡中间体C开始,后续如果按路径2反应历程进行,将最终生成异构醛:过渡中间体C中的烯烃按照马尔科尼科夫方式插入到铑氢键之间形成过渡中间态E,之后在依次经过CO配位、CO插入、H2氧化加成和还原消除反应得到异构醛产物,同时也完成一个催化循环过程。

2 CO分压对氢甲酰化反应的影响规律

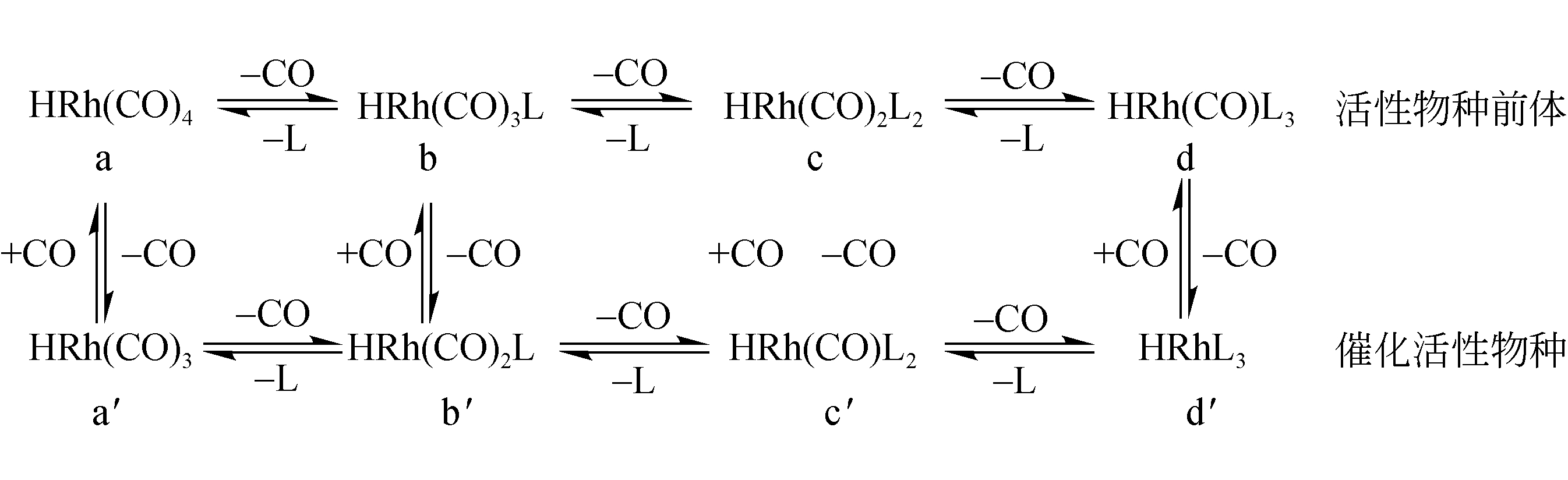

正常氢甲酰化反应条件下铑/双膦配体的催化反应体系中存在a、b、c、d这4种催化活性物种前体,其中以c这种前体的数量为最多,4种前体各自失去一分子的CO则形成相应的催化活性物种参与催化循环[9] ,催化体系中活性物种前体和催化活性的平衡状态如图2所示。

图2 催化体系中活性物种前体和催化活性的平衡状态

2.1 CO分压对产物醛正异比的影响

由图2可以看出,影响催化体系中催化活性物种前体平衡状态的因素主要是配体浓度和CO分压。在反应体系中配体浓度一定的情况下,CO分压越高,则平衡越向左移动,相应增加了反应体系中a和b这类物质的含量,这类物质的特点是CO配位数较多而双膦化合物的配位数较少。由于CO是比双膦化合物空间体积更小的配位体,由此造成在金属铑中心周围的空间位阻效应减弱,在烯烃插入的过程中按照反马尔科尼科夫方式最终生成正构醛的插入方式速度和按照马尔科尼科夫方式最终生成异构醛的插入速度的差别在缩小,因此产物醛的正异比会降低。CO分压越低,则平衡越向右移动,相应增加了反应体系中c和d这类物质的含量,由于这类物质中配位了更多空间体积相对大的双膦化合物,其空间位阻效应较强,其结果就是产物醛的正异比增加[10]。

因此对于铑/双膦配体催化体系来说,在配体浓度处于正常范围内时,CO分压对正异比的影响为负相关,即CO的分压越高,产物醛的正异比越低;CO的分压越低,产物醛的正异比越高。

2.2 CO分压对氢甲酰化反应速率的影响

由图1和图2还可以看出,影响氢甲酰化反应速率的主要因素是催化活性物种浓度、混合烯烃中反应物浓度、H2分压和CO分压等。由图2可知,CO分压越高,则平衡越向上移动,即活性物种前体解离一分子CO形成催化活性物种的过程越困难,反应体系中催化活性物种的数量越少,由此会影响烯烃的配位速率,抑制了催化循环的快速进行,从而使得氢甲酰化反应的速率降低;而CO分压越低,虽然从图2的分析看是有利于形成更多催化活性物种的,然而从图1的角度分析,在催化循环过程中CO不仅参与了催化活性物种形成这一反应,同时参与了羰基配位基元反应,即图1中由D或E化合物通过CO配位形成F或G化合物的过程,当CO分压过低时(接近0时)同时会抑制催化循环的快速进行。

因此,CO分压对氢甲酰化反应速率的影响是呈不规则的正态分布关系,CO分压处于较低水平时其与反应速率呈正相关即随着CO分压的增大,氢甲酰化反应速率快速增加;当CO分压超过一个临界点时其与反应速率呈负相关即随着CO分压的继续增大,氢甲酰化反应速率将逐步降低[11]。实际生产过程中为了更有效的控制氢甲酰化反应速率,维持反应器的稳定操作,CO分压通常维持在其与反应速率呈负相关的阶区运行。

3 实际工业生产案例

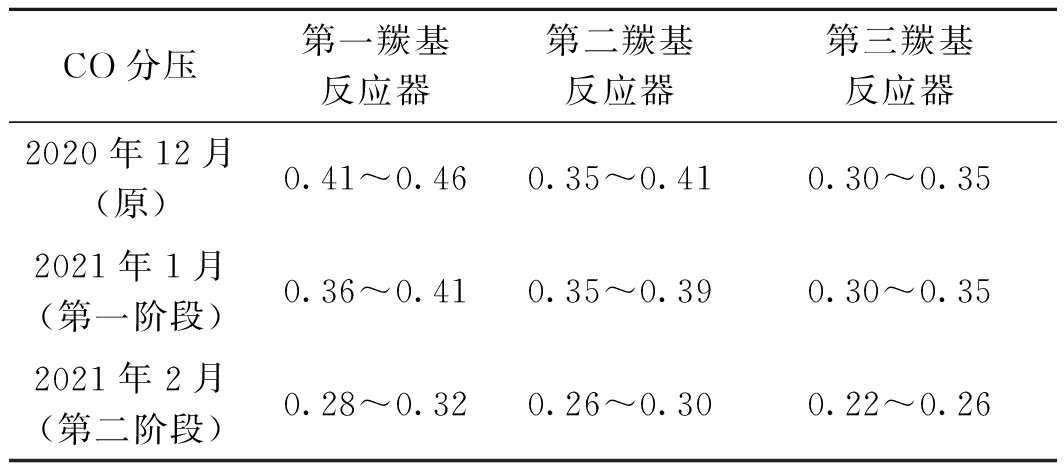

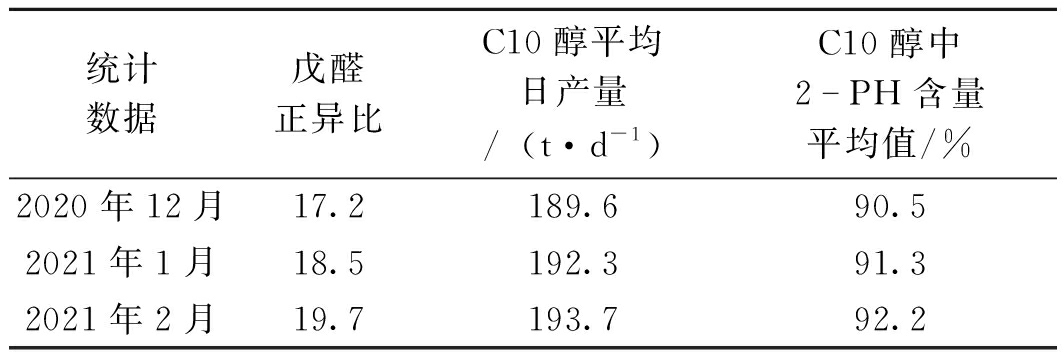

2020年12月前,国能包头煤化工有限责任公司2-PH装置3个羰基合成反应器的CO分压控制处于较高分压,明显超过了工艺包的指标范围,在涉及到氢甲酰化反应、缩合反应及加氢反应等工段所有其他重点工艺控制指标保持基本不变的情况下,于2021年1月和2月分2个阶段将3个羰基合成反应器中CO分压逐步降低至正常指标范围,3个羰基合成反应器中CO分压的调整过程见表1。 通过生产报表和化验分析数据统计出调整前后戊醛正异比、C10醇的产量和C10醇中2-PH含量,相关统计数据见表2。

表1 3个羰基合成反应器中CO分压的的调整过程 MPa

CO分压第一羰基反应器第二羰基反应器第三羰基反应器2020年12月(原)0.41~0.460.35~0.410.30~0.352021年1月(第一阶段)0.36~0.410.35~0.390.30~0.352021年2月(第二阶段)0.28~0.320.26~0.300.22~0.26

表2 CO分压调整前后各统计指标变化情况

统计数据戊醛正异比C10醇平均日产量/(t·d-1)C10醇中2PH含量平均值/%2020年12月17.2189.690.52021年1月18.5192.391.32021年2月19.7193.792.2

3.1 产品纯度的变化情况

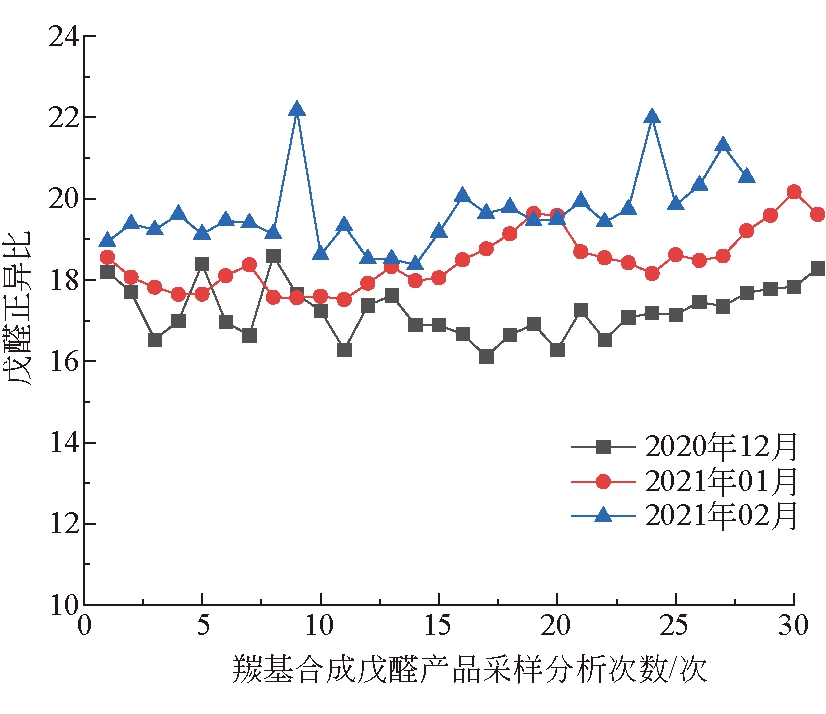

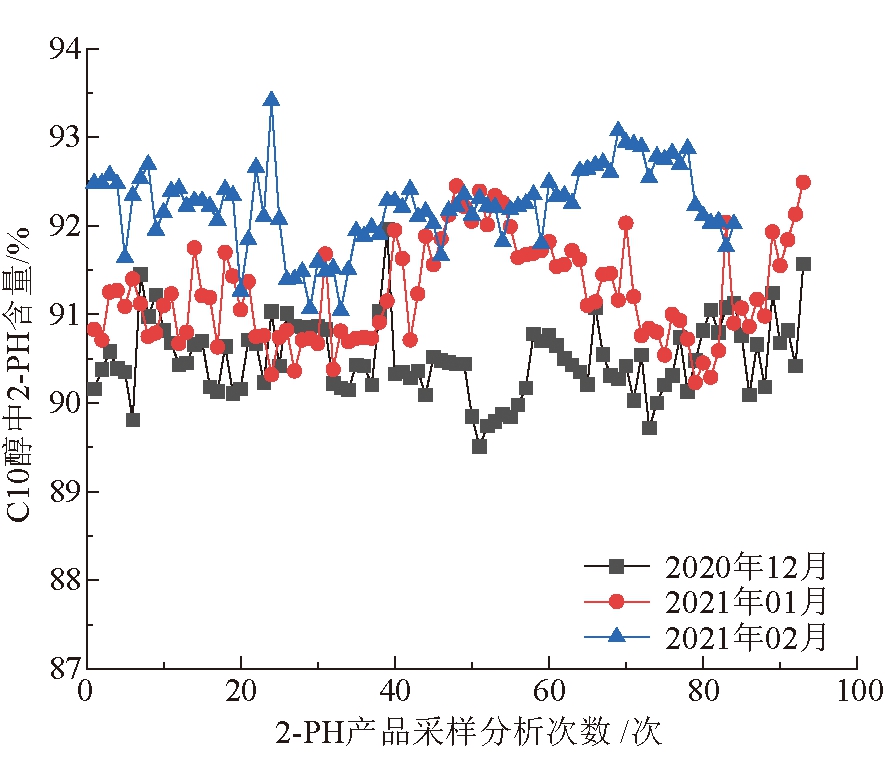

反映CO分压调整前后产品纯度变化的主要指标是戊醛正异比和C10醇中2-PH含量。根据每日化验分析数据做出CO分压调整前后3个月的戊醛正异比(分析频次为1次/d)和C10醇中2-PH含量(分析频次为3次/d)的变化趋势。CO分压调整前后戊醛正异比的变化情况如图3所示,CO分压调整前后C10醇中2-PH含量的变化情况如图4所示。

图3 CO分压调整前后戊醛正异比的变化情况

图4 CO分压调整前后C10醇中2-PH含量的变化情况

由图3和图4可以看出,每经过一个降低CO分压的阶段后,戊醛正异比和C10醇中2-PH含量总体上均在上升。从每月的平均统计数据看(见表2),经过第一阶段CO分压的降低后,戊醛正异比由2020年12月份的17.2增加到2021年1月份的18.5,而C10醇中2-PH含量由2020年12月份的90.5%增加到2021年1月份的91.3%;经过第二阶段CO分压的降低后,戊醛正异比由2021年1月份的18.5增加到2021年2月份的19.7,而C10醇中2-PH含量由2021年1月份的91.3%增加到2021年2月份的92.2%。由此可见通过2个阶段CO分压的降低,极大地提升了产品品质。

理论上看C10醇中2-PH含量是由羰基合成中戊醛产品的正异比所决定,戊醛正异比高,2-PH含量则多;戊醛正异比低,2-PH含量则少。戊醛正异比和C10醇中2-PH含量这2个指标统计数据的正相关并结合上述理论,也可辅助印证化验分析数据的可靠性。

3.2 产品收率的变化情况

由表2还可以看出,经过第一阶段CO分压的降低后,C10醇的平均产量由2020年12月份的189.6 t/d增加到2021年1月份的192.3 t/d,C10醇产品增加了2.7 t/d,产品收率提升了1.42%;经过第二阶段CO分压的降低后,C10醇的平均产量由2021年1月份的192.3 t/d增加到2021年2月份的193.7 t/d,C10醇产品1.4 t/d,产品收率提升了0.73%。2个阶段CO调整完毕后,增加了4.1 t/d 的C10醇产品,产品收率在原基础上提升了约2.16%。如按照当时C10醇价格1万元/t、运行8 000 h/a计算,同时考虑回收C4降低所带来的减值,则经过CO分压的调整后可增收约1 200万元/a,经济效益显著。

4 结论

(1)通过对氢甲酰化反应机理的阐述,详细分析梳理了CO分压对氢甲酰化产物醛的正异比和反应速率的影响机理,并通过工业生产装置上的实际案例,进一步论证了CO分压对氢甲酰化反应的关键作用。

(2)CO分压对氢甲酰化产物醛的正异比有重要影响。在铑/双膦配体催化体系和一定的配体浓度下,CO分压越高,产物醛的正异比越低;CO分压越低,产物醛的正异比越高。对工业生产装置的羰基合成反应器中CO分压由0.48 MPa降低到0.3 Mpa后,戊醛正异比由17.2增加到19.7,C10醇中2-PH含量由90.5%增加到92.2%,有效的增加了产品中2-PH这一关键组分的含量,极大地提升了产品品质和市场销售前景。

(2)CO分压对氢甲酰化反应速率起到重要作用,两者呈不规则的正态分布关系,中间有一个最大值。实际生产中应该根据所采用的配体结构控制合理的CO分压,保证氢甲酰化反应具有较快的反应速率。

[1] Otto R. Production of oxygenatede carbon compounds:2327066A[P]. 1943-08-17.

[2] Roelen O. Synthesis of aldehydes and derivatives from olefins,carbon monoxide and hydrogen[J]. Angewandte Chemie. International Ed. in English,1948,A60:62 .

[3] Franke R.,Setle D., Boerner A. Applied Hydroformylation[J]. Chemical Reviews, 2012,112(11):5675-5732.

[4] 颜文革. 煤化工C4生产2-丙基庚醇的优势[J].内蒙古石油化工,2013,39(24):41-44.

[5] Evans D., Osborn J.A., Wilkinson G. Hydroformylation of alkenes by use of rhodium complex catalysts[J]. Journal of the Chemical Society A Inorganic Physical Theoretical,1968,90(12):3133-3142.

[6] Bown C.K., Wilkinson G. Homogeneous hydroformylation of alkenes with Hydr-idocar-bonyltris-(triphenylphosphine)rhodium(I)as catalyst[J]. Journal of the Chemical.Society A:Inorganic,Physical,Theoretical,1970,17(17):2753-2764 .

[7] Osborn J.A.,Wilkinson G.,Young J.F. Mild hydroformylation of olefins using rhodium catalysts[J]. Chemical Communications,1965,2(2):17 .

[8] 李忠,王常有. 烯烃氢甲酰化的催化剂[J].天然气化工,1990(3):50-56,25.

[9] Pruett R.L.,Smith J.A. Low-Pressure System for Producing Normal Aldehydes by Hydroformylation of α-Olefins[J]. The Journal of Organic Chemistry,1969,34(2):327-330.

[10] Tolman C.A. Steric effects of phosphorus ligands in organometallic chemistry and hom-ogeneous catalysis[J]. Chemical Reviews,1977,77(3):313-348 .

[11] 郭浩然,解娜,袁浩,等. 一种低碳烯烃氢甲酰化二段反应方法和装置:CN102826970B[P].2015-08-19.

Influence of CO partial pressure control on the hydroformylation reaction

移动扫码阅读

YAN Wenge. Influence of CO partial pressure control on the hydroformylation reaction [J]. China Coal, 2023,49(3):76-80. DOI: 10.19880/j.cnki.ccm.2023.03.012

- 相关推荐